![]() Czym są pompy membranowe?

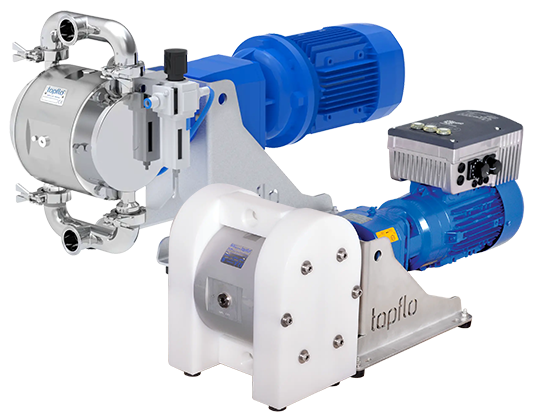

Czym są pompy membranowe?![]() Pompy membranowe – rodzaje

Pompy membranowe – rodzaje![]() Jak działa pompa membranowa zasilana sprężonym powietrzem?

Jak działa pompa membranowa zasilana sprężonym powietrzem?![]() Pompy membranowe – konstrukcja i zasada działania

Pompy membranowe – konstrukcja i zasada działania![]() Membrany, dystrybutory powietrza, zawory

Membrany, dystrybutory powietrza, zawory![]() Pompy membranowe – rodzaje montażu, najważniejsze zasady

Pompy membranowe – rodzaje montażu, najważniejsze zasady![]() Jak prawidłowo eksploatować pompy membranowe?

Jak prawidłowo eksploatować pompy membranowe?![]() Dobór urządzenia w pięciu krokach

Dobór urządzenia w pięciu krokach![]() Jakie są korzyści stosowania pomp membranowych?

Jakie są korzyści stosowania pomp membranowych?![]() Pompy membranowe – wyzwania i problemy

Pompy membranowe – wyzwania i problemy ![]() Akcesoria do pomp membranowych

Akcesoria do pomp membranowych ![]() Od czego zależy cena pomp membranowych?

Od czego zależy cena pomp membranowych? ![]() Pompy membranowe – Tapflo a inni producenci

Pompy membranowe – Tapflo a inni producenci

|

|

Autor artykułu: specjalista ds. Marketingu i PR |

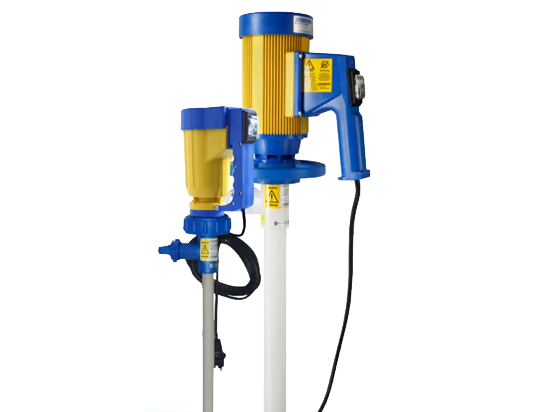

Szukasz pompy do zadań specjalnych, która wyniesie Twój biznes na wyższy poziom? Pompa membranowa to pompa, która należy do najwszechstronniejszych na rynku. Uniwersalność ta sprawia, że pompy membranowe znajdują zastosowanie w wielu gałęziach przemysłu i cieszą się dużą popularnością. Znajdziemy je m.in. w przemyśle chemicznym, spożywczej, budowlanej czy farmaceutycznej czy w oczyszczalniach ścieków. Klienci doceniają je za niezawodność, wytrzymałość i możliwość różnorodnych opcji montażu. Dzięki pompie membranowej zoptymalizujesz swoje procesy produkcyjne i efektywnie przetransportujesz nawet najbardziej wymagające ciecze. Zastanawiasz się jak działa pompa membranowa? Jak jest zbudowana i na jakie rodzaje ją dzielimy? A może jak wygląda jej eksploatacja? Więcej dowiesz się z naszego kompendium.

Czym są pompy membranowe?

Pompa membranowa to ekonomiczne i proste w montażu urządzenie do przetłaczania różnych nieorganicznych lub biologicznych mediów. Pozwala ona na przemieszczanie cieczy roboczych za pomocą napędu pneumatycznego. Konstrukcja i zasady działania pompy membranowej są nieskomplikowane. Kluczowym elementem jest tu membrana, zazwyczaj napędzana sprężonym powietrzem, która dzięki jego sile porusza się. Proces ten powoduje zmianę objętości komory roboczej, a automatycznie otwierające się zawory ssawny i tłoczny umożliwiają przepompowywanie cieczy.

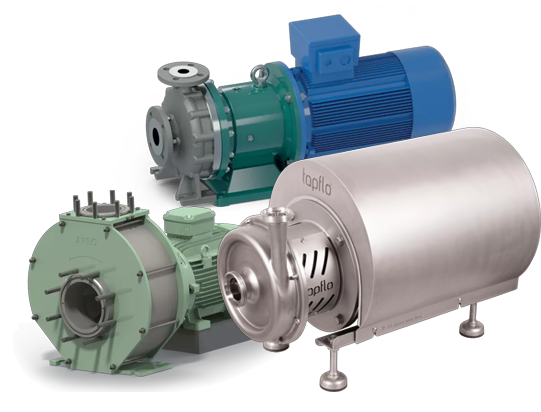

Pompy membranowe – rodzaje

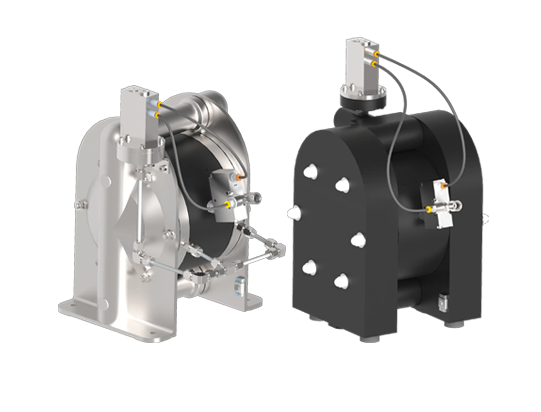

Istnieją dwa podstawowe rodzaje konstrukcji pomp membranowych:

|

Pompy AODD (Air-Operated Double Diaphragm) – działają na zasadzie przesuwania płynu przez membrany napędzane sprężonym powietrzem, które rozprowadza dystrybutor. Znana również jako pompa pneumatyczna. Napęd tego rodzaju określamy jako pneumatyczny. Dystrybutor jest odpowiedzialny za przekierowywanie powietrza i wprawia w ruch zespół membran. Istotnym elementem są również kule, pełniące role zaworów zwrotnych, który pomagają tłoczyć ciecz. Pompy membranowe pneumatyczne można regulować pod względem wydajności i wykorzystuje się do tego zawór iglicowy na zasilaniu powietrzem. |

|

Pompy EODD (Electrically Operated Double Diaphragm) – napędza je silnik elektryczny, który łączy się z układem przeniesienia napędu i porusza membranami. Istnieje możliwość precyzyjnego kontrolowania wydajności pompy. W modelu pompy wyposażonym w falownik, możemy regulować obroty silnika. |

Obydwa typy mogą zassać medium z prawie 10 metrów wysokości (w przeliczeniu na wodę). Mogą również pracować na sucho i wtedy zassanie działa do wysokości ok. 5 metrów. Każda wersja ma swoje zalety i różni się kosztowo. Aby lepiej zapoznać się z tym tematem zachęcamy do przeczytania naszego porównania pomp elektrycznych EODD z pompami zasilanymi powietrzem AODD Elektryczne pompy membranowe.

Jak działa pompa membranowa zasilana sprężonym powietrzem?

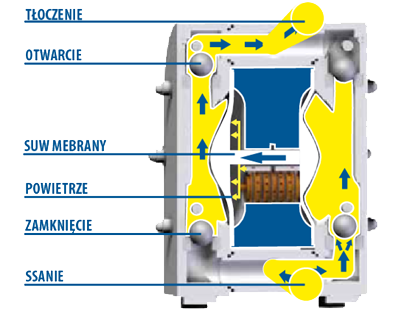

Pompa membranowa – schemat przekrojowy

Na grafice znajduje się pompa membranowa firmy Tapflo, która jest odzwierciedleniem filozofii firmy „Simple is art”. Pompa ta składa się nawet z 70 proc. mniej części niż produkty oferowane przez konkurencję.

Zasilana sprężonym powietrzem jest w pełni mechanicznym urządzeniem, które działa na zasadzie naprzemiennego zasilania sprężonym powietrzem dwóch komór powietrznych znajdujących się za membranami, co prowadzi do zmian objętości komór roboczych pompy. Takie urządzenia określamy również jako pompy membranowe pneumatyczne. Generowane jest naprzemienne zasysanie/tłoczenie transferowanego medium.

Pompy membranowe – konstrukcja i zasada działania

|

|

Cykl Pracy Pompy membranowej

|

|

System Zaworów Kulowe Zawory Zwrotne: System kulowych zaworów zwrotnych zapobiega cofaniu się cieczy i kontroluje przepływ cieczy, umożliwiając jej przemieszczanie się w odpowiednim kierunku:

|

|

Regulacja Ciśnienia

|

Membrany, dystrybutory powietrza, zawory

Pompy membranowe, które wykonane są z wysokiej jakości materiałów, przy właściwej eksploatacji będą służyć przez wiele, wiele lat. Konstruktorzy dbają aby membrany czy dystrybutory powietrza wykonane były z różnych materiałów, tak aby sprostać wymaganiom konkretnych aplikacji i zapewnić optymalną odporność chemiczną, mechaniczną oraz długą żywotność.

Membrany – nieodzowny element pompy membranowej

Wszechstronność, wysoka odporność chemiczna, elastyczność i wytrzymałość – to główne cechy membran oferowanych przez firmę Tapflo.

- Solidne i wydajne membrany: Membrany w pompach odgrywają kluczową rolę w ich działaniu, separując część pneumatyczną od hydraulicznej i zapewniając niezawodność i wydajność pompowania.

Rodzaje i zalety poszczególnych materiałów, używanych do produkcji membran

Materiał Zalety Zastosowanie

Warto sięgać po pompę z membranami, które cechuje wysoki poziom bezpieczeństwa i higieny. W przemyśle spożywczym i farmaceutycznym istotną kwestią jest także fakt, że możemy wybrać membranę posiadającą certyfikat FDA. Pozwala to m.in. na bezpieczny kontakt z żywnością. Elementy wykonane z EPDM, PTFE czy NBR White posiadają certyfikat FDA.

NBR (kauczuk nitrylowy)

Dobra odporność na oleje, tłuszcze, paliwa, stosunkowo niska cena, dobra wytrzymałość mechaniczna.

Zastosowania: Przemysł naftowy, spożywczy, transport, produkcja maszyn.

EPDM (etyleno-propyleno-dienowy kauczuk)

Dobra odporność chemiczna na kwasy i zasady, doskonała odporność na ozon, warunki atmosferyczne oraz starzenie. Materiał ten nie radzi sobie dobrze z olejami i tłuszczami.

Zastosowania: Przemysł chemiczny, spożywczy, kosmetyczny, wodno-kanalizacyjny.

FKM (VITON)

Antystatyczny, trudnopalny, odporny chemicznie m.in. na kwas siarkowy, paliwa węglowodorowe i samochodowe oraz ozon, dobrze radzi sobie z wysokimi temperaturami.

Zastosowania: Przemysł chemiczny, przemysł obróbki metali – galwanizernie, ciężkie chemikalia.

PTFE (politetrafluoroetylen, teflon)

Elementy wykonane z tworzywa sztucznego charakteryzuje doskonała odporność chemiczna na większość agresywnych chemikaliów, wysoka temperatura pracy (maksymalna temperatura pracy ograniczona z powodu ryzyka rozwulkanizowania się membrany), niski współczynnik tarcia, dobra elastyczność.

Zastosowania: Idealne do pompowania agresywnych cieczy (chemikalia, kwasy, zasady, rozpuszczalniki).

EPDM biały

Możliwość kontaktu z żywnością.

Zastosowania: Przemysł spożywczy, przemysł mleczarski.

Warto sięgać po pompę z membranami, które cechuje wysoki poziom bezpieczeństwa i higieny. W przemyśle spożywczym i farmaceutycznym istotną kwestią jest także fakt, że możemy wybrać membranę posiadającą certyfikat FDA. Pozwala to m.in. na bezpieczny kontakt z żywnością. Elementy wykonane z EPDM, PTFE czy NBR White posiadają certyfikat FDA.

Dystrybutory powietrza

To serca pomp membranowych, które rozprowadzają sprężone powietrze w urządzeniu. Czasami określa się je jako zawór powietrzny. Ich ogromną zaletą jest brak potrzeby smarowania. Często do produkcji tych elementów wykorzystuje się następujące materiały:

Materiał Zalety Zastosowanie

|

PET Odporność chemiczna, możliwość regeneracji. Zastosowania: Przemysł bateryjny, chemiczny, galwanizernie |

Mosiądz Samosmarowność, atrakcyjna cena. |

Stal nierdzewna 316L Mniejsza masa, mniejsza cena Zastosowania: Aplikacje wysokociśnieniowe, przemysł chemiczny, przemysł półprzewodnikowy, laboratoria. |

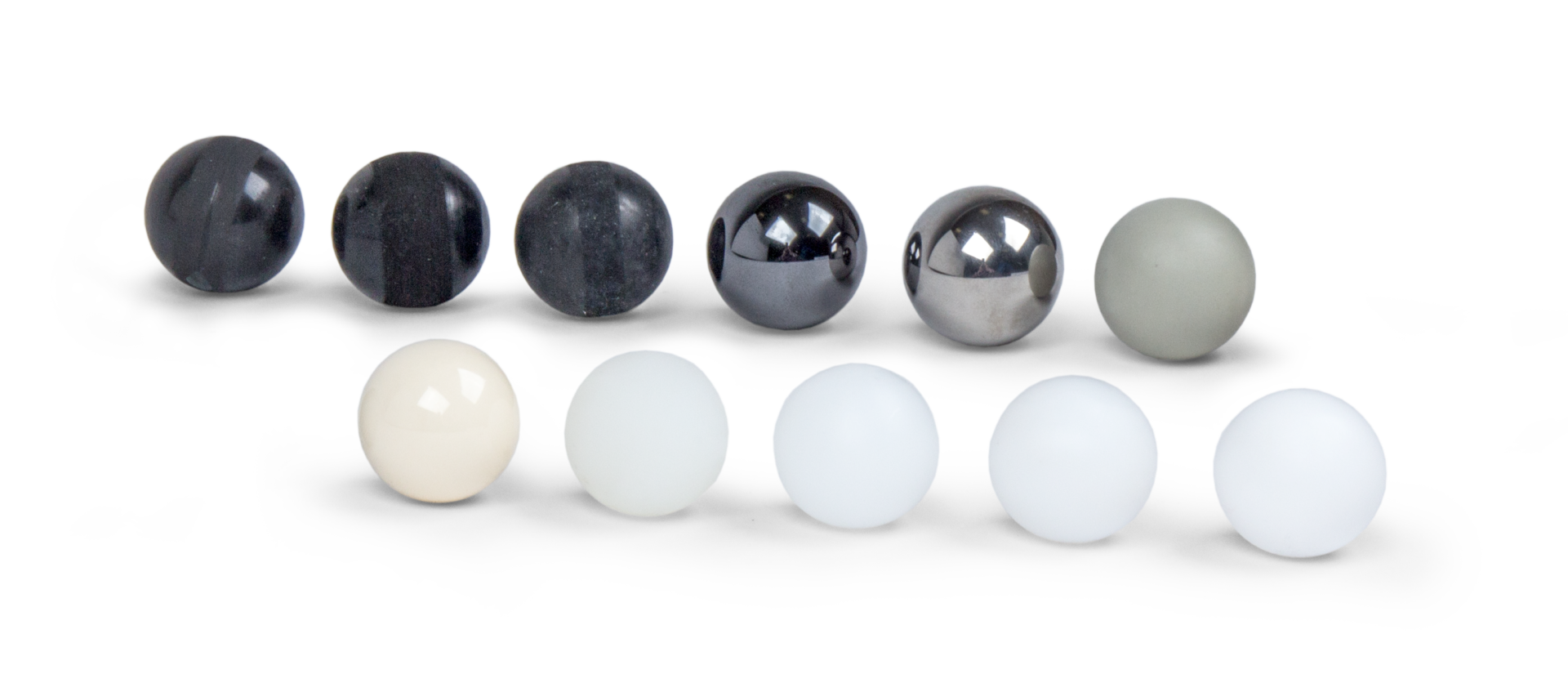

Zawory kulowe

Ważny element każdej pompy membranowej, który pod kątem wykonania materiałowego powinien odpowiadać konkretnej aplikacji. Np. firma Tapflo oferuje aż 13 opcji materiałowych. Materiał, z którego zrobiona jest kula musi być odporny na działanie pompowanej cieczy. Dlatego też do cieczy kwasowych, agresywnych chemicznie warto wybrać zawory wykonane z PTFE.

Pompa membranowa jest wydajnym i niezawodnym rozwiązaniem do pompowania różnych cieczy. Wersja AODD wykorzystuje mechaniczny napęd zasilany sprężonym powietrzem i zaawansowany system zaworów zwrotnych. Aby zapewnić skuteczny i kierunkowy przepływ medium, warto również pamiętać o odpowiednim dostosowaniu ciśnienia powietrza do strat ciśnienia w instalacji a także uwzględnić wymagania dotyczące przepływu cieczy, które są niezbędne dla konkretnej aplikacji. Na rynku istnieją także pompy membranowe napędzane silnikiem elektrycznym (EODD), jest to ciekawa alternatywa w aspekcie ekonomicznym, jeśli chodzi o długi okres eksploatacyjny.

Zobacz jak powstaje pompa membranowa

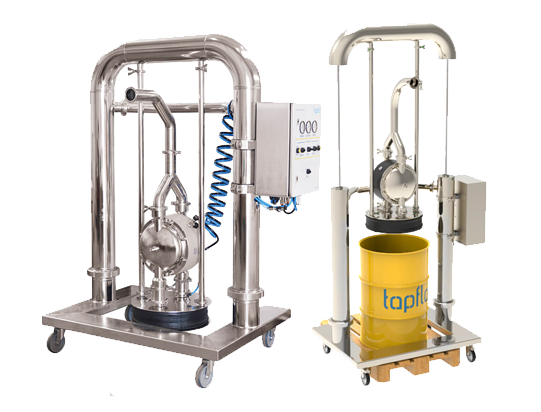

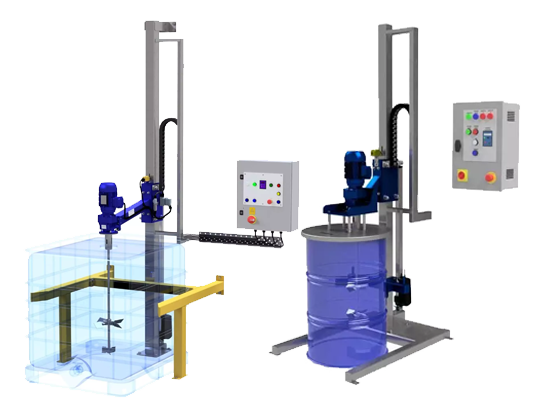

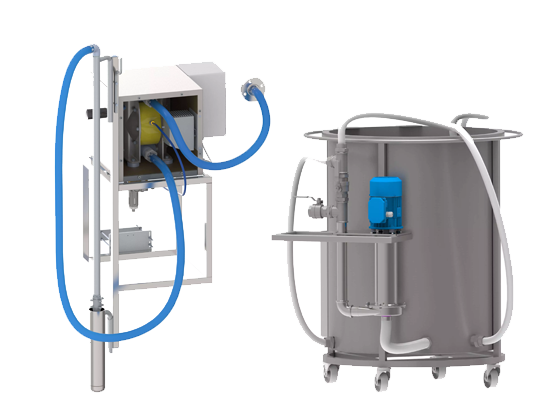

Pompy membranowe – rodzaje montażu

Pompy membranowe są uniwersalne i łatwe w instalacji i można je podzielić na kilka rodzajów pod względem sposobu pracy.

Pompy membranowe pracujące pod napływem (zalana)

Pompy membranowe pracujące pod napływem (zalana)

Instalacja zaprojektowana z nadciśnieniem po stronie ssącej. Jest to najlepsze rozwiązanie w przypadku konieczności zupełnego opróżnienia zbiornika lub gdy tłoczymy media o wysokiej lepkości. Kiedy pompa membranowa pracuje pod napływem (czyli jest zalana cieczą), jest w stanie efektywnie przenosić różnorodne media takie jak: farby, lakiery, oleje.

Pompy membranowe samozasysające

Pompy membranowe samozasysające

Konstrukcja takiej pompy daje możliwość pracy z wysokim podciśnieniem. Można rozpocząć pracę pompy z podciśnieniem po stronie ssącej i nie powoduje to żadnych uszkodzeń urządzenia. Wysokość ssania dochodzi do 5 metrów z pustego rurociągu i do 8 metrów z rurociągu mokrego. Zdolność do zasysania zależy od wielkości pompy membranowej. Pompy membranowe tego typu są zdolne do wytworzenia podciśnienia na stronie ssącej, co pozwala na zasysanie medium z niższego poziomu lub z dalszej odległości. Dzięki tej zdolności, pompa membranowa samozasysająca może pracować nawet w sytuacji, gdy na początku przewód ssący jest pusty, co czyni ją bardzo wszechstronnym narzędziem w instalacjach, gdzie brak jest naturalnego napływu cieczy.

Pompy membranowe zatopione

Pompy membranowe zatopione

Pompy membranowe mogą być zainstalowane jako zatapialne. Istotne jest sprawdzenie chemicznej odporności wszystkich elementów, które będą miały kontakt z medium. Warunkiem pracy pompy jest odprowadzenie wylotu powietrza z pompy ponad poziom cieczy używając odpowiedniego węża. Pompy membranowe zatopiona charakteryzują się efektywnością w instalacjach wymagających ciągłej pracy w środowisku zanurzeniowym, gdzie dostęp do pompy może być ograniczony.

Montaż pompy membranowej – najważniejsze zasady

Przedstawimy tu jak podłączyć pompę membranową. Montaż pompy w każdym z trzech przypadków jest stosunkowo prosty, natomiast powinien być wykonywany przez przeszkolony personel zgodnie z zaleceniami zawartymi w IOM manual. Z całą pewnością warto zaopatrzyć instalacje w zawory odcinające co ułatwi demontaż pompy przy ewentualnych serwisach. Nie bez znaczenia jest też odpowiednie opomiarowanie pracy pompy. Jaki sprzęt zaleca się wakuo-manometr na ssaniu i manometr na tłoczeniu. Opory przepływu w każdej instalacji z biegiem czasu rosną, a odpowiednie oprzyrządowanie pozwala obserwować prace pompy i instalacji. Kolejną kwestią jest instalacja sprężonego powietrza. Należy pamiętać o tym że pompy membranowe zasilane powinny być powietrzem nie zaolejonym o odpowiednim stopniu suchości i czystości. Maksymalne ciśnienie powietrza to 8 bar. Istnieją też specjalne serie pomp, w których można wykorzystać ciśnienie do 16 bar.

Zobacz WIDEO

Więcej filmów jest dostępne na naszym kanale YouTube. Dołącz do nas!

Jak prawidłowo eksploatować pompy membranowe?

Eksploatacje pompy można podzielić na dwie fazy:

1. Praca pompy. Podczas pracy pompy należy pamiętać aby ciśnienie powietrza nie było znacząco wyższe od wymaganego ciśnienia na tłoczeniu. Przykład: Jeżeli wymagane ciśnienie pompowania jest 3 bary to ciśnienie tłoczenia powinno wynosić 3,5 bara. Należy też zwrócić uwagę na to aby pompa miała dobre warunki na odcinku ssącym. Może to się objawiać dużymi oporami przepływu. Spowodowane to może być zapchanym koszem ssawnym, niedoczyszczonym filtrem. Złe warunki na odcinku ssącym powodować będą przeciąganie się membran i w efekcie doprowadzą do ich uszkodzenia.

2. Postój pompy. Zatrzymanie urządzenia możemy realizować w dwojaki sposób.

2.1. Poprzez zamknięcie zaworu na tłoczeniu – wtedy pompa zatrzyma się samoczynnie a ciśnienie po obu stronach membrany zostanie zbalansowane

2.2. Poprzez zamknięcie dopływu sprężonego powietrza. W przypadku, gdy pompa pracuje pod napływem, należy zamknąć zawór na ssaniu, aby nie obciążać membran ciśnieniem hydrostatycznym słupa napływającej cieczy. zadbać o to żeby nie obciążać pompy ciśnieniem napływającej do pompy cieczy. Niezbalansowane ciśnienie po stronie medium prowadzić będzie do przeciągnięcia membrany a w efekcie do jej uszkodzenia.

Dodatkowo należy pamiętać że przy montażu pompy i okresowo co 5-10 dni należy dokręcić szpilki w pompie. Informacje dotyczące harmonogramu prac serwisowych powinny być zawarte w instrukcji. Jest to szczególnie ważne w pompach tworzywowych. Tworzywa sztuczne mają tendencje do pełzania (zmiany wymiarów w sposób trwały), więc pokręcanie szpilek jest w tym przypadku kluczowe.

Jako, że podstawowa zasada działania opiera się na dostarczeniu powietrza, należy w trakcie eksploatacji zadbać o odpowiednią jego jakość. Szczególnie w sezonie kiedy wilgotność względna powietrza jest duża należy często odwadniać instalacje. Woda która dostaje się do instalacji i dociera do pompy, w pierwszym etapie niszczy ślizgi w dystrybutorze powietrza na następnie osadza się na tłumiku wydechu i zamarza co skutkuje coraz wolniejszą pracą pompy aż do jej zatrzymania. Powietrze powinno być także odseparowane od oleju i cząstek stałych.

Regularne przeprowadzanie przeglądów okresowych elementów roboczych pompy, tj. dystrybutora powietrza, membran oraz zaworów zwrotnych to fundament prawidłowej eksploatacji. Renomowani producenci zalecają taką inspekcję przynajmniej raz do roku. W momencie, gdy zdiagnozujemy zużycie poszczególnych części urządzenia, należy wdrożyć ich wymianę. Warto, aby siedziska zaworów wymieniane były raz na dwa lata.

| PROBLEM | MOŻLIWA USTERKA | MOŻLIWE ROZWIĄZANIE |

| Pompa nie działa | Zbyt niskie ciśnienie powietrza | Zwiększyć ciśnienie poprzez regulator |

| Zablokowanie przyłącza powietrza | Sprawdzić / wyczyścić przyłącze powietrza | |

| Zablokowanie tłumika dźwięku | Sprawdzić / wyczyścić / wymienić tłumik | |

| Uszkodzenie dystrybutora powietrza | Wyczyścić / wymienić dystrybutor powietrza | |

| Zanieczyszczenia w komorze boku pompy | Usunąć zanieczyszczenia z komór | |

| Pęknięcie membrany | Wymienić membranę | |

| Słabe zasysanie | Przyłącze ssawne nie jest uszczelnione | Uszczelnić linię ssawną |

| Przyłącze ssawne jest zablokowane | Wyczyścić linie ssawną | |

| Zablokowanie tłumika dźwięków | Sprawdzić / wyczyścić / wymienić tłumik | |

| Zablokowane lub uszkodzone kule zaworowe | Sprawdzić wymiary i kształt kul zaworowych | |

| Zużycie siedzisk zaworowych Pompa uruchamia się pod wysokim ciśnieniem Powietrze w linii ssawnej / tłoczącej Ssanie na sucho przy ciśnieniu na tłoczeniu |

Sprawdzić wymiary i kształt siedzisk zaworowych Uruchomić pompę na niskich obrotach (patrz: rozdział 2.2) Odpowietrzyć linię ssawną / tłoczącą Zalać pompę / uruchomić pompę bez ciśnienia na tłoczeniu |

|

| Nierówna praca pompy | Zablokowane kule zaworowe | Sprawdzić wymiary i kształt kul zaworowych |

| Uszczelnienie w centerbloku Uszkodzenie dystrybutora powietrza |

Wymienić uszczelki Wyczyścić / wymienić dystrybutor powietrza |

|

| Pęknięcie membrany Uszkodzenie kul zaworowych Oblodzenie tłumika dźwięku |

Wymienić membranę Sprawdzić wymiary i kształt siedzisk zaworowych Poprawić jakość powietrza (patrz: rozdziały 1.7.1 and 2.2.2) |

|

| Niski przepływ/ciśnienie | Spadek ciśnienia powietrza zasilającego Straty ciśnienia po stronie ssawnej Przeciek przewodu zasilania/ dystrybutora powietrza |

Zwiększyć ciśnienie poprzez regulator Sprawdzić/zmienić instalację po stronie ssawnej Sprawdzić/naprawić/wymienić przewód zasilania powietrza / dystrybutor powietrza |

| Zablokowany króciec ssawny lub króciec podłączenia powietrza | Sprawdzić/wyczyścić przewód zasilania powietrza / przyłącze ssawne | |

| Zablokowanie tłumika dźwięków | Sprawdzić / wyczyścić / wymienić tłumik | |

| Zużycie lub zniszczenie kul zaworowych Uszkodzenie siedzisk zaworów |

Sprawdzić wymiary i kształt kul zaworowych Sprawdzić wymiary i kształt siedzisk zaworowych |

|

| Powietrze zawarte w tłoczonym medium | Uszczelnić linię ssącą; sprawdzić / napełnić zbiornik | |

| Pęknięcie membrany Oblodzenie tłumika dźwięku |

Sprawdzić / wymienić membrany Poprawić jakość powietrza (patrz: rozdziały 1.7.1 oraz 2.2.2) |

|

| Wycieki medium z pompy | Niewystarczające dokręcenie śrub na bokach pompy Uszkodzone O-ringi na króćcach Pęknięcie membrany Naprężenie / napięcie na instalacji |

Sprawdzić momenty dokręcenia śrub Wymienić O-ringi Sprawdzić / wymienić membrany Dopasować instalację, wyeliminować napięcia, w przypadku używania tłumika pulsacji zapewnić mu osobny stojak (patrz: instrukcja obsługi tłumika). |

|

Wyciek medium z tłumikapompy |

Pęknięcie membrany | Wymienić membranę |

Pompa membranowa – dobór urządzenia w pięciu krokach

Pięć kluczowych elementów doboru pompy, na które powinniśmy zwrócić uwagę to:

1

Wydajność pompy

2

Ciśnienie generowane przez pompę

3

Właściwości transportowanej cieczy

4

Szybkość dostawy towaru

5

Indywidualne podejście do klienta ze strony producenta

Możemy wyszczególnić pięć podstawowych parametrów doboru pompy membranowej to wydajność pompy, czyli objętość cieczy przetłaczana w danym czasie oraz wysokość podnoszenia, czyli ciśnienie generowane przez pompę, które powoduje przepływ cieczy w rurociągu. Znając powyższe parametry należy określić jaką ciecz pompa będzie pompować oraz jej podstawowe właściwości fizykochemiczne, tj. lepkość (konsystencja cieczy), temperatura oraz ewentualna obecność cząstek stałych w transferowanym medium.

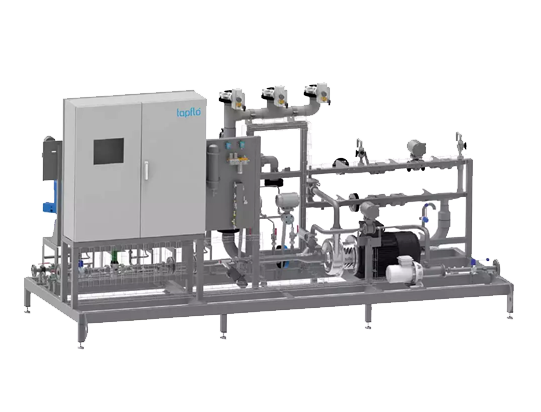

Powiedzenie „Czas to pieniądz” ma szczególne odzwierciedlenie w przemyśle. Klienci szukający odpowiedniej pompy z pewnością zwrócą uwagę na termin dostawy urządzenia. Warto korzystać z oferty producentów, którzy mogą sprawnie dostarczyć żądany przez nas produkt oraz posiadają szybko działający serwis oraz duże magazyny części zamiennych. Ma to również znaczenie w przypadku niespodziewanej awarii. Kluczowa pozostaje także kwestia kosztów utrzymania. Na rynku dostępne są pompy pozwalająca zredukować do minimum straty wewnętrzne w dystrybutorze powietrza.

Wciąż zastanawiasz się które pompy membranowe będą odpowiednie dla Twojego biznesu? Warto skorzystać z porad ekspertów i uwzględnić opcję stworzenia instalacji z pompą w modelu tzw. „uszycia na miarę”, również z niestandardowymi funkcjonalnościami. Podpytując o szczegółowe wymagania może się okazać, że przedstawiciele firmy produkującej i dystrybuującej pompy membranowe, doradzą dobór zupełnie innej pompy niż pierwotnie zakładał klient.

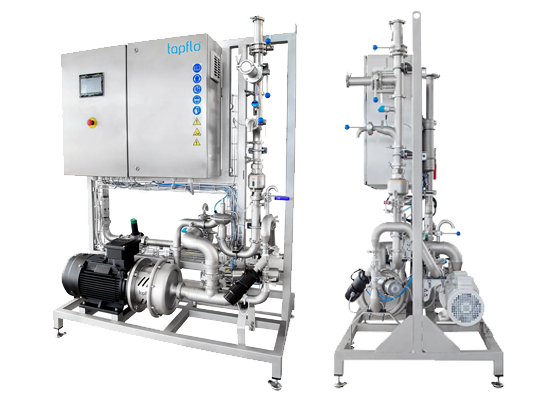

Pompy membranowe – zalety

Pompy membranowe to najbardziej uniwersalne urządzenia ze wszystkich pomp przemysłowych dostępnych na rynku. Znajdują zastosowanie w wielu gałęziach przemysłu przy pompowaniu każdego rodzaju cieczy. W branży chemicznej wykorzystywane są do pompowania kwasów, rozpuszczalników, farb, emulsji i innych płynów agresywnych chemicznie. Pompy membranowe doskonale sprawdzają się również w branży spożywczej do pompowania bardzo lepkich i gęstych cieczy oraz cieczy zawierających ciała stałe. Posiadają przyjazną dla użytkownika konstrukcję, co pozwala lepiej zrozumieć zasady prawidłowej eksploatacji.

Pompy membranowe wytwarzane są zarówno z metali, jak również z tworzyw sztucznych. Przynosi to szereg korzyści. Podstawowe materiały metalowe wykorzystywane do produkcji pomp to aluminium, aluminium pokryte warstwą teflonu, żeliwo oraz stal nierdzewna AISI 316L. Pompy wykonane z aluminium i żeliwa wykorzystywane są do transportu płynów o neutralnym pH, zarówno gęstych jak i rzadkich oraz zawierających cząstki stałe. Typowe aplikacje to pompowanie rozpuszczalników, farb oraz olei przemysłowych.

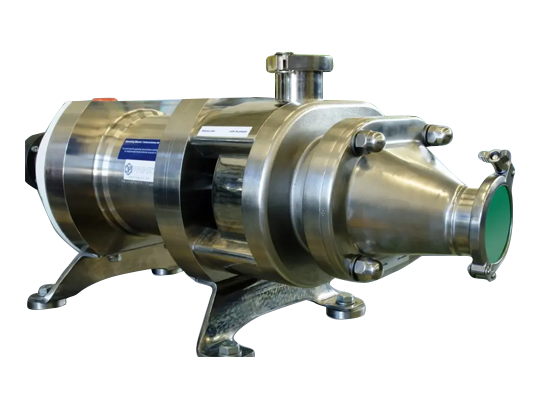

Odlewy pomp membranowych wykonanych ze stali kwasoodpornej AISI 316L charakteryzują się wytrzymałością mechaniczną połączoną z odpornością chemiczną. Niebędący w kontakcie z medium centerblok pompy wykonany jest standardowo z odpornego na korozję polipropylenu (PP). Najczęściej pompowane ciecze tymi pompami to kwas azotowy oraz ług sodowy.

Dostępna jest również wersja pompy membranowej wykonana z elektropolerowanej stali kwasoodpornej AISI 316L, która spełnia wymogi higieniczności. Sanitarne pompy membranowe stosuje się najczęściej przemysłach spożywczym, browarniczym, mleczarskim oraz kosmetycznym.

Pompy membranowe tworzywowe wykonane są z polietylenu oraz teflonu (PTFE). Pompy z polietylenu Polietylen (PE HD) charakteryzują się wysoką odpornością na ścieranie, lepszą do 6 – 7 razy niż polipropylen (PP). Pozwala to na stosowanie takich pomp do przetłaczania np. szlamów o silnych właściwościach ściernych.

PE jest odporne na działanie większości agresywnych środków chemicznych, takich jak skoncentrowane kwasy i alkalia. Maksymalna temperatura pracy to 70°C.

Membrany poruszają się ruchem posuwisto-zwrotnym i umożliwiają precyzyjne dozowanie cieczy bez ryzyka ich zanieczyszczenia.

Oto kilka wybranych przewag pomp membranowych

![]() Kompaktowa i wytrzymała konstrukcja

Kompaktowa i wytrzymała konstrukcja

![]() Solidne i trwałe wykonanie

Solidne i trwałe wykonanie

![]() Bezpieczeństwo użytkowania (krótkie czasy serwisowania)

Bezpieczeństwo użytkowania (krótkie czasy serwisowania)

![]() Bezsmarowy dystrybutor powietrza (silnik pneumatyczny)

Bezsmarowy dystrybutor powietrza (silnik pneumatyczny)

![]() Szeroki wybór rozmiarów i wersji pomp

Szeroki wybór rozmiarów i wersji pomp

![]() Opcja specjalnych wykonań

Opcja specjalnych wykonań

![]() Doskonałe parametry techniczne i łatwa obsługa

Doskonałe parametry techniczne i łatwa obsługa